精益管理(Lean Management)起源于日本的制造业,最初由丰田汽车公司引入。它的核心理念是通过识别并消除生产和运营过程中的浪费,从而提高效率、质量和客户满意度。随着时间的推移,精益管理的应用逐渐从制造业被推广到各种行业和组织中。

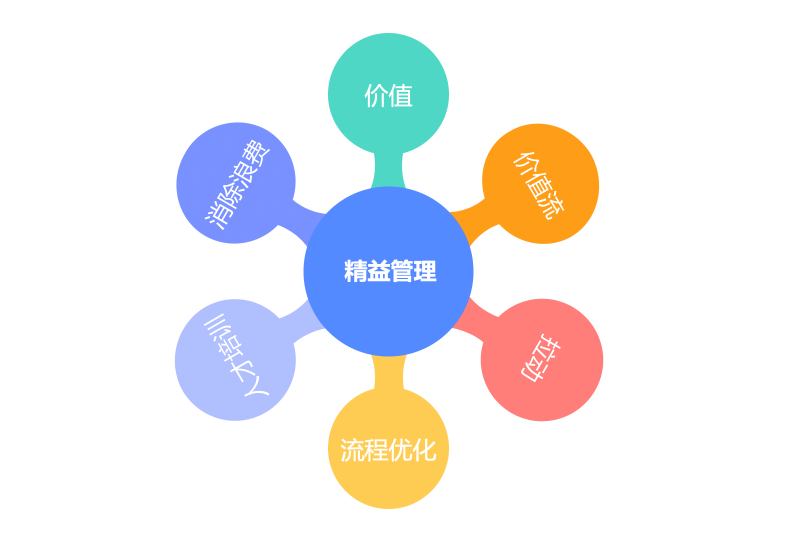

精益管理的主要要素

精益管理主要是由「价值」和「流程」这两个部分组成。精益管理强调明确顾客需求,将焦点放在提供对顾客有价值的产品或服务上,避免提供对顾客没有价值的产品或功能。另外,精益管理关注整个价值流程,全面优化从生产的原料采购到最终交付给顾客的整个过程。

简单来说,精益管理是一种旨在提高效率和优化流程的管理方法,其主要要素可总结为以下几个方面:

- 价值(Value):将焦点放在满足顾客需求和提供对顾客有价值的产品或服务上。精益管理强调明确价值的定义,即顾客愿意为之付费的特定产品或服务特征。

- 价值流(Value Stream):价值流是指从原材料采购到最终交付给顾客所涉及的全部过程。精益管理要求组织全面了解价值流,识别其中的瓶颈和浪费,以便进行优化。

- 流程优化(Flow):通过消除浪费和改进流程,使产品或服务的生产与交付过程更加高效顺畅。其目标是实现无阻滞的价值流动,从而缩短生产周期、减少库存,提高交付速度。

- 拉动(Pull):拉动是指根据顾客需求来进行生产与供应,而非根据内部预测或批量生产。精益管理倡导「按需生产」,通过拉动机制确保只有在真正需要时才进行生产,以避免产生过剩库存和不必要的浪费。

- 消除浪费(Eliminate Waste):浪费是精益管理中的敌人。其中七大浪费包括:过度生产、库存、运输、过程中的等待、过度加工、不必要的动作和修正、未充分利用员工的潜力。通过消除这些浪费,组织能够更有效地利用资源。

- 人才与培训(Respect for People):精益管理强调尊重员工,认识到员工是组织最重要的资产之一,并鼓励员工参与流程优化和问题解决,提供培训和发展机会,以建设学习型组织。

以上这些要素共同构成了精益管理的核心理念和方法。组织通过贯彻这些原则,不断优化流程,降低浪费,提高效率和质量,从而在竞争激烈的市场中保持竞争优势,并为顾客创造更大的价值。

精益管理方法 VS 传统管理方法

精益管理与其他管理方法在理念和实践上存在一些异同点,这些差异主要体现在以下几个方面:

1. 理念的差异

精益管理注重通过消除浪费来提高效率和质量,强调顾客价值,将焦点放在满足顾客需求上。

传统管理方法通常着重于组织层面的规划和控制,追求最大化利润和生产效率,较少关注顾客需求和流程优化。

2. 流程优化的方式

精益管理采用拉动式生产,根据实际顾客需求来进行生产,避免产生过剩库存和浪费。

传统管理方法常常采用推动式生产,根据内部预测或计划进行生产,可能导致过剩库存和产生浪费。

3. 员工参与和承担的角色

在精益管理中,员工被视为组织中的重要资源,鼓励他们积极参与流程优化和问题解决,发挥创造性和改进的能力。

在传统管理方法中,员工往往被视为执行者,决策和改进往往由上级管理层来负责。

4. 连续改进的强调

精益管理是一种持续改进的过程,强调不断地追求卓越,推动组织不断进步。

传统管理方法可能倾向于固化既定的管理模式,缺乏持续改进的意识和实践。

5. 应用范围

精益管理最初是在制造业中发展起来的,但现在已经扩展到服务业、医疗保健、教育等多个领域。

传统管理方法广泛应用于各个行业,包括许多传统的管理理论和方法,如泰勒的科学管理、质量管理体系等。

总体而言,精益管理与传统管理方法相比,更加注重顾客需求和价值,强调流程优化和持续改进,鼓励员工的参与和创新,以实现更高效、高质量的生产与服务。在现代竞争激烈的商业环境中,精益管理的灵活性和适应性使其成为越来越多组织的首选管理方法。