引言

在汽车、航空航天、电子设备等高端制造业中,PPAP(生产件批准程序) 是确保产品质量与客户需求一致的关键流程。作为供应链管理的重要工具,PPAP不仅是一份文件包或一次评审会议,更是企业从设计开发到批量生产全周期的质量保障体系。通过系统性验证生产过程能力、产品性能和工艺稳定性,PPAP帮助供应商与客户建立信任,降低量产风险。本文将以APQP(先期产品质量策划) 框架为基础,解析从设计到批量生产的完整流程,并结合行业发展趋势,探讨如何通过PPAP实现更高效的协同生产。

PPAP与APQP的关系:贯穿产品开发全生命周期的双轨制

APQP与PPAP并非孤立存在,而是紧密衔接的阶段性工具。APQP是产品质量策划的顶层框架,覆盖从概念设计到量产交付的五大阶段;PPAP则是APQP第四阶段的核心交付成果,用于验证产品与过程的成熟度(图1)。两者结合后的完整流程如下:

APQP阶段一:计划与确定项目

目标:明确客户需求,评估项目可行性。

关键活动:

- 收集客户技术要求(如功能、性能、法规合规性)。

- 成立跨职能团队(研发、生产、质量等部门)。

- 制定初始风险清单(技术难点、供应链资源缺口等)。

输出:《项目立项书》《客户需求规格书》。

APQP阶段二:产品设计与开发

目标:将需求转化为可制造的工程设计。

关键活动:

- 完成DFMEA(设计失效模式分析),规避潜在缺陷。

- 输出3D模型、2D图纸、材料清单(BOM)。

- 制作原型样件并进行功能测试。

输出:《设计评审报告》《原型测试记录》。

APQP阶段三:过程设计与开发

目标:建立高可靠性的生产工艺。

关键活动:

- 完成PFMEA(过程失效模式分析),识别工艺风险。

- 制定控制计划(CP)、作业指导书(SOP)。

- 规划生产线布局与设备选型。

输出:《工艺流程图》《试生产控制计划》。

APQP阶段四:产品与过程确认(PPAP实施阶段)

目标:通过试生产验证批量可行性。

关键活动:

- 按正常生产节拍完成至少300件或8小时连续生产。

- 收集尺寸测量、性能测试数据,分析过程稳定性(CPK≥1.33)。

- 汇总PPAP文件包提交客户批准。

输出:《PPAP提交包》《试生产报告》。

APQP阶段五:反馈与持续改进

目标:确保量产过程的质量一致性。

关键活动:

- 监控SPC(统计过程控制)数据,优化工艺参数。

- 处理客户投诉,启动8D问题解决方法。

输出:《月度质量分析报告》《纠正措施跟踪表》。

PPAP实施的核心步骤与技术要求

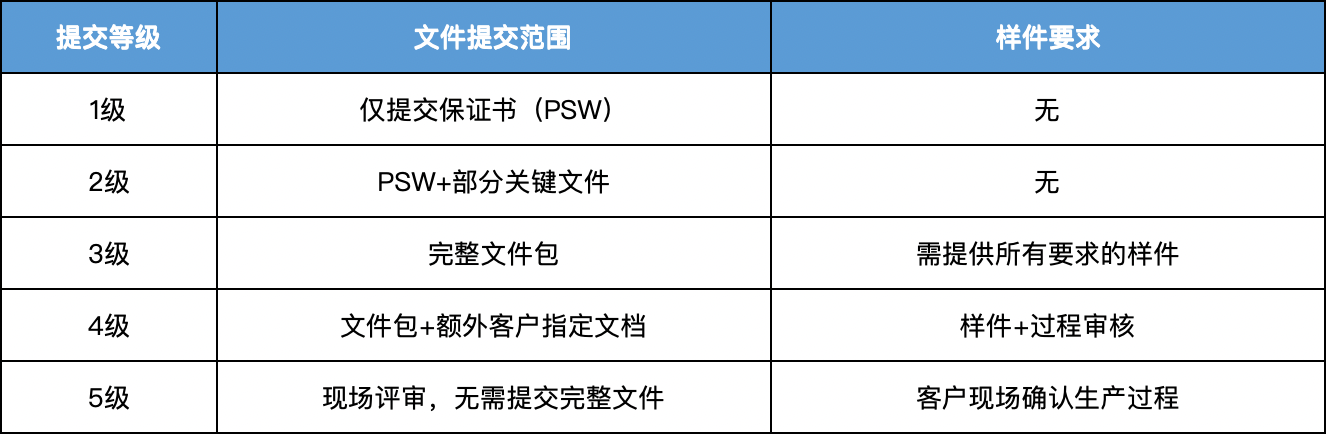

步骤1:明确提交等级与客户要求

客户通常按照AIAG标准规定的五级提交等级(表1) 要求供应商,其中第三级(提交完整文件+样品)最为常见。具体需确认:

- 需提交的文件清单:设计记录、流程图、FMEA、控制计划、MSA报告等。

- 样件数量:根据零件复杂度确定,一般不少于10件。

- 特殊要求:如RoHS环保认证、特定可靠性测试。

步骤2:试生产与数据采集

- 试生产条件:

- 使用正式工装、设备及操作人员。

- 按照量产节拍运行,最小批次不低于300件。

- 关键验证指标:

- 尺寸测量:全尺寸报告(FAI)需覆盖所有关键特性。

- 材料性能:如硬度、拉伸强度、耐腐蚀性测试。

- 过程能力:通过CPK分析评估工艺稳定性。

步骤3:PPAP文件包编制

文件包通常包含19项核心内容,主要分为三类:

- 设计证据类:图纸、工程变更记录、DFMEA。

- 过程证据类:PFMEA、控制计划、MSA报告、初始过程能力研究。

- 质量承诺类:PSW(零件提交保证书)、外观批准报告(AAR)。

步骤4:客户评审与批准

客户收到PPAP文件包后,评审周期一般为5-15个工作日,重点关注:

- 文件与实物的一致性(如BOM版本是否匹配)。

- 特殊特性的符合性(如安全件的关键参数)。

- 供应商的持续改进计划(如降低缺陷率的措施)。

行业发展趋势:数字化与协同化驱动的PPAP升级

1. 数字化转型:数据驱动的PPAP效率提升

- 数字孪生:通过虚拟仿真替代部分物理试制,缩短开发周期。

- 智能化检测:应用AI视觉检测技术自动生成尺寸报告。

- 区块链存证:确保PPAP文件的不可篡改性与可追溯性。

2. 供应链协同:从单向提交到生态共建

- 云平台共享:客户与供应商通过PLM(产品生命周期管理)系统实时协同。

- 模块化PPAP:针对通用零部件建立标准库,减少重复验证。

3. 风险前置管理:整合APQP/PPAP/PFMEA的闭环体系

- 动态风险管理:利用大数据预测潜在失效点,优化FMEA评分规则。

- ESG合规集成:在PPAP中增加碳排放、循环经济指标评估。

挑战与应对策略

挑战1:跨职能协同不足

- 解决方案:建立PPAP专案小组,每周召开跨部门会议(研发、生产、采购)。

挑战2:客户标准差异导致重复工作

- 解决方案:推行“一次提交,多客户适用”的文件模板(如通用型PSW)。

挑战3:试生产成本高

- 解决方案:采用小批量试制(MVP)结合3D打印技术降低成本。

结论

作为衔接设计与量产的枢纽,PPAP的完整实施需要系统化思维与精细化执行。随着工业4.0技术的普及,未来的PPAP将进一步向智能化、敏捷化方向演进,但其核心理念——以客户需求为导向,以过程可控为基石——仍将是制造业质量管理的永恒主题。对于企业而言,深度整合APQP与PPAP,构建全生命周期的质量策划体系,是应对全球供应链复杂性和不确定性的战略选择。