概述

安全完整性等级(Safety Integrity Level, SIL)是衡量安全相关系统可靠性和风险降低能力的核心指标。它起源于国际标准IEC 61508,旨在通过量化系统的安全性能,确保工业过程、交通运输、核电等领域的关键设备在故障发生时能够有效降低事故风险。SIL等级从低到高分为SIL1至SIL4,等级越高,系统的安全性能要求越严格。本文将详细解析各等级的区别及其在不同领域的应用。

SIL等级的基本概念与分类

SIL的定义

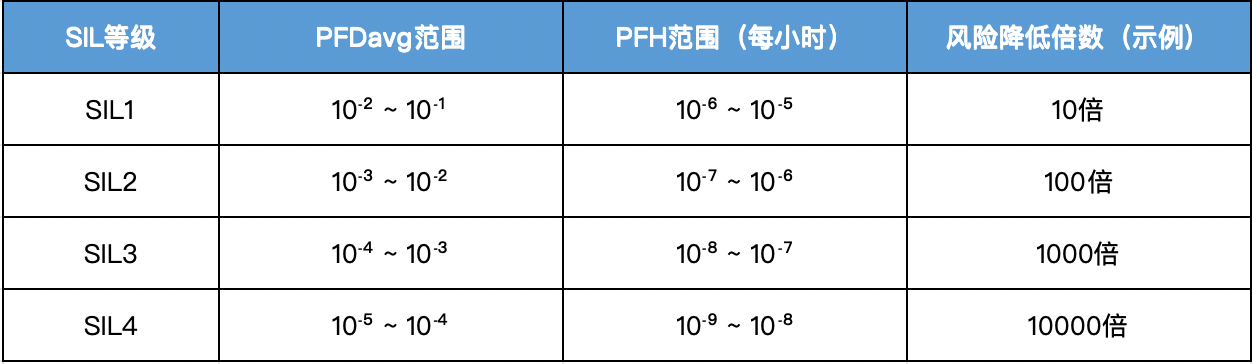

SIL是对安全相关系统执行特定安全功能时失败概率的量化评估。它通过概率指标(如每小时危险失效概率PFDavg/PFH)明确系统在不同场景中的风险控制能力(见表1)。等级划分基于两个关键参数:

- PFDavg(平均失效概率):适用于低需求模式(如化工装置中的紧急停车系统)。

- PFH(每小时危险失效频率):适用于高需求或连续运行模式(如铁路信号系统)。

SIL等级划分

注:SIL4为最高等级,其失效概率低至十亿分之一至一亿分之一,几乎应用于极端高风险场景。

SIL等级的具体差异

设计与冗余要求

- SIL1:

- 设计:基础安全功能,通常采用单通道系统(如普通传感器+逻辑控制器)。

- 冗余:无需冗余,但需满足基本故障检测能力。

- 示例:小型泵站的超压保护系统。

- SIL2:

- 设计:需实现部分冗余或多样化设计(如双传感器交叉校验)。

- 冗余:允许单点故障存在,但需通过定期测试确保可靠性。

- 示例:化工反应釜的温度联锁系统。

- SIL3:

- 设计:强制多重冗余(如三重化控制器),且需实现故障自诊断功能。

- 冗余:要求“2oo3”(三取二)或更高架构,避免共因失效。

- 示例:油气管道泄漏紧急截断系统。

- SIL4:

- 设计:极高标准冗余与独立性(物理隔离的冗余模块),并采用容错技术。

- 冗余:通常采用四重化设计,且每个通道必须物理独立。

- 示例:核电站反应堆紧急停堆系统。

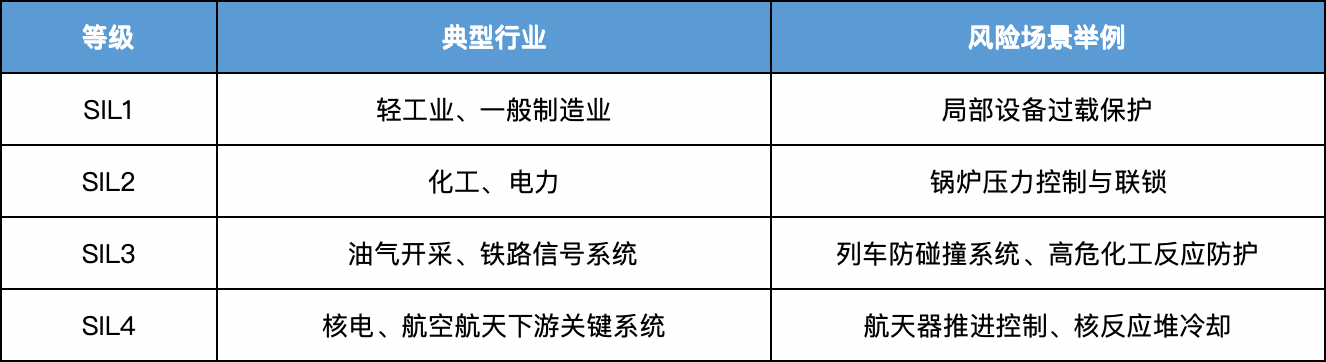

应用场景对比

认证与验证复杂度

- SIL1:企业可自主验证,主要参考设计文档与基本测试。

- SIL2:需第三方机构部分参与,提交故障模式分析(FMEA)。

- SIL3:强制性第三方认证,要求全生命周期管理(从设计到退役)。

- SIL4:通过国际权威机构(如TÜV)评估,需提供完整的定量安全性报告与独立审计。

行业应用现状与发展趋势

1. 化工与能源行业

- 现状:SIL3为主流等级,广泛用于炼油厂、LNG储罐的安全仪表系统(SIS)。

- 趋势:智能化升级推动动态风险评估技术,实时数据提升SIL等级适应性。

2. 轨道交通

- 现状:列车控制系统(如ETCS)普遍采用SIL4,防范高速场景的致命风险。

- 趋势:数字化信号系统与AI故障预测进一步降低维护成本。

3. 核电领域

- 现状:SIL4为强制标准,尤其在反应堆控制和应急冷却系统。

- 挑战:核退役设施的安全需求催生新型SIL4兼容技术(如机器人远程操控)。

4. 新兴领域

- 自动驾驶:汽车功能安全标准ISO 26262中ASIL D(相当于SIL3)为最高要求。

- 氢能源:储氢设施的安全联锁系统向SIL3/SIL4过渡,契合清洁能源的高安全需求。

实现高SIL等级的技术路径

1. 硬件措施

- 冗余架构:SIL3/SIL4系统常采用“2oo3”或“2oo4”表决机制。

- 组件选择:优选高MTBF(平均无故障时间)器件,如宇航级电子元件。

2. 软件策略

- 代码验证:SIL3以上的软件需通过静态分析、形式化验证等确保零致命缺陷。

- 容错算法:自愈算法与容错逻辑设计(如多数决机制)提升系统稳健性。

3. 生命周期管理

- 设计阶段:HAZOP(危险与可操作性分析)确定目标SIL。

- 运维阶段:定期PFD/PFH测试与故障注入验证,确保“实际SIL”不衰减。

结语

SIL1到SIL4的差异不仅是数字的递进,更是安全设计理念、技术复杂性和管理体系的全面升级。随着工业4.0和智能制造的推进,SIL等级的精准匹配与高效实现将成为企业安全管理的重要竞争力。未来,基于物联网的预测性维护和AI驱动的动态风险评估或进一步融合SIL认证框架,为复杂系统提供更灵活的安全保障。